次閱讀

在航太產業中,零件的加工製造需要高度的精密度和可靠性,切削加工作為常見的金屬去料加工方式,對航太零件的品質有著直接的影響。本文將全面介紹航太零件切削加工的重點,包括加工材料選擇、工藝流程規劃、切削參數優化等,並探討最新的切削技術發展趨勢,為讀者提供全方位的航太零件切削加工知識。

航太零件切削加工重點整理

一、加工材料選擇

航太零件所使用的材料通常具有高強度、高硬度、高熱穩定性等特點,主要包括:

- 鋁合金

鋁合金是航太業最常用的金屬材料,如2024、6061、7075等,具有密度低、強度高、耐腐蝕性好等優點。不同的鋁合金合金元素及熱處理工藝會影響其機械性能。 - 鈦合金

鈦合金如Ti-6Al-4V具有高強度重量比、抗蝕性佳等特性,廣泛應用於航空發動機等高溫高應力部件。但加工難度較高,需特殊工藝處理。 - 不銹鋼

300系和400系不銹鋼在航太領域中也有應用,如304和17-4PH等,具有優異的耐腐蝕性和一定的高溫強度。 - 特種合金

鎳基高溫合金、鈷基高溫合金等,用於製造航空發動機的渦輪葉片、導向叶片等高溫部件,加工難度極高。

不同的材料在切削加工時需要匹配合適的刀具材質、切削參數和切削液,才能獲得良好的加工表面品質和加工效率。

二、工藝流程規劃

航太零件的切削加工通常需要經過多道工序,包括粗加工、半精加工、精加工等,每道工序都對應不同的切削方式、刀具、夾具和加工參數。

- 粗加工

粗加工旨在迅速去除多餘材料,追求高的切削效率。傳統的粗加工方法有側銑(側行)、肩銑削、端面銑削等。近年來,新興的擺線(旋風)銑削工藝逐漸取代傳統層銑工藝,成為航太粗加工的首選方案。 - 半精加工

在粗加工基礎上進一步提高加工精度,通常採用端面或側面加工方式,並對切削參數作適當調整。 - 精加工

對零件作精加工,以獲得所需的高精度尺寸和優良表面粗糙度,常採用端銑加工方式,並配合適當的切削參數。

- 複合加工

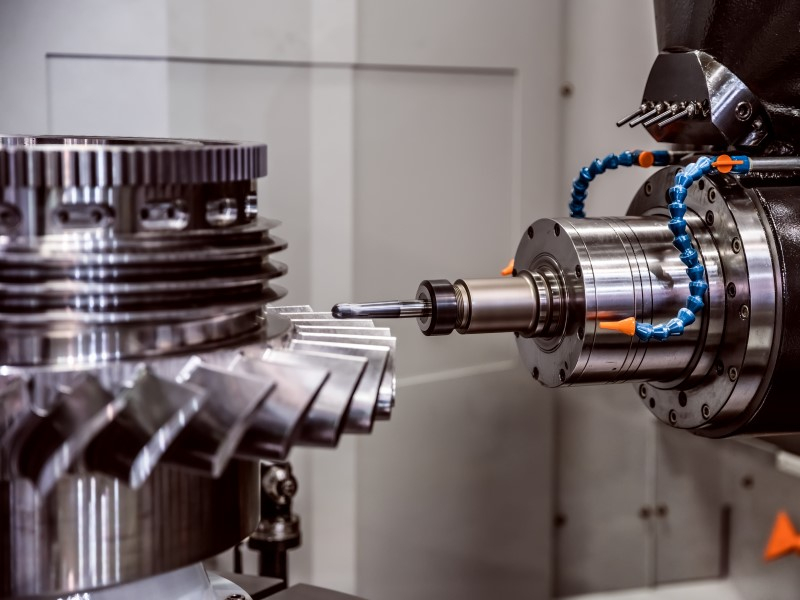

有些複雜的曲面零件,單一切削加工方式難以實現,需要配合多種加工方式如滾齒加工、磨削加工等,保證尺寸和表面質量。

除加工工序規劃外,工藝流程中還需考慮夾具設計、熱變形控制、切屑排出等問題,以獲得穩定的加工品質。

三、切削參數優化

切削參數包括主軸轉速、進給速度、切削深度、切削寬度等,是影響加工精度、表面粗糙度和加工效率的關鍵因素。航太零件切削加工對加工表面質量要求極為嚴格,需要對切削參數作全面優化。

- 表面粗糙度優化

表面粗糙度是衡量加工表面質量的關鍵指標。影響表面粗糙度的主要因素有切削速度、進給率、切削深度以及工件材料本身。可採用田口實驗法、響應曲面法等系統優化方法,尋找最佳切削參數組合,獲得理想的表面粗糙度值。 - 加工效率優化

提高切削效率能縮短加工周期,降低生產成本。主要方式包括增大進給速度、切削深度和寬度等。但過高的切削參數會加劇刀具磨損,影響加工質量,因此需要平衡加工效率和刀具壽命,找到最佳切削參數範圍。 - 熱變形控制

航太零件加工過程中,切削熱效應會導致工件產生熱變形,影響零件尺寸精度和形狀穩定性。可通過優化切削參數、使用合理的切削液種類和供給量等方式,控制切削熱效應,減小熱變形。

切削參數的優化需要綜合考慮加工精度、表面質量、效率和成本等多種因素,尋找最佳平衡點。傳統的試切法和理論計算法存在一定局限性,現代航太企業更傾向於採用有限元仿真技術和人工智慧優化算法,實現切削參數的智能化優化。

四、切削技術發展趨勢

航太制造領域一直引領著切削加工技術的發展,不斷有新興的切削技術和加工方式被研究和應用,以滿足日益嚴格的航太產品設計和製造需求。

- 難加工材料切削技術

鈦合金、不銹鋼、高溫合金等難加工材料的切削技術是近年研究的熱點,主要包括改進切削液性能、開發新型硬質合金和超硬刀具材料、優化切削參數等。 - 精密微細加工技術

航太產品中的一些關鍵零件加工尺寸小、形狀細微複雜,傳統加工存在一些局限性,因此精密微細加工技術備受重視,如微細銑削、微細車削、微細銑/鉆綜合加工等。 - 無砷加工技術

傳統的金屬加工通常需要使用有毒有害的切削液,近年來無砷加工技術得到了廣泛重視,如幹式切削、賦予刀具表面納米級潤滑性能、使用生物可降解切削液等,有利於環境保護和人體健康。 - 智能切削技術

人工智慧、物聯網等新興技術正逐步滲透至切削加工領域。基於傳感器實時採集切削過程數據,通過機器學習算法對切削過程建模 - 複合加工技術

隨著航太零件設計日益複雜化,單一加工方式難以滿足要求,複合加工技術應運而生。如將切削加工與輥壓成形、沖壓成形等功能相結合,既可實現精密加工,又可完成複雜的整體成形,大幅提升加工柔性和效率。 - 數字化虛擬切削技術

數字化虛擬切削技術基於對切削力學行為的建模和仿真,在虛擬環境中預測和優化切削過程參數,避免了昂貴的實體試切,提高了工藝設計效率。結合人工智能算法,未來可實現切削工藝的自動化設計。 - 增材製造與切削加工融合

增材製造技術如激光選區熔化成形等可製造出複雜形狀的預製毀件,再通過精密切削加工實現尺寸和表面質量要求,有望替代部分傳統的切削加工工藝,縮短製造週期。

航太切削加工技術正在向著更高效、更精密、更智能、更環保的方向發展。未來必將有更多顛覆性的新技術和新方法問世,推動航太制造工藝實現跨越式進步。

五、切削加工裝備發展

先進的切削加工裝備是實現高效精密加工的重要基礎。近年來,航太加工裝備在自動化、智能化、集成化等方面得到了長足進步。

- 高速高精數控機床

高速數控機床的出現極大提高了加工效率。航空航天領域的五軸聯動加工中心可實現高達30,000rpm的主軸轉速,並具備極高的運動精度和穩定性,滿足複雜曲面高效切削加工需求。 - 智能化加工單元

傳統加工中心存在集成度低、自動化程度有限的缺陷。新一代智能加工單元通過集成感測系統、在線監控、自動工藝規劃、自動故障診斷等功能,實現智能化加工,提高了加工穩定性和可靠性。 - 智能夾具系統

航太零件由於形狀複雜、剛性要求高,對夾具系統的要求極為嚴格。智能電動夾具具有高剛性、重複裝卸精度高等優點,可根據工藝要求自動切換不同夾持方式,提高加工柔性。 - 高性能切削刀具

切削刀具的材料、幾何參數和塗層設計直接影響加工質量和刀具壽命。新型納米梯度複合陶瓷刀具、智能可調幾何刀具等,使得難加工材料的切削成為可能,進一步提高了切削性能。

參考:航太銑刀,航太加工領域選用刀具 - 智能感知及監控系統

加工過程智能感知與監控系統可實時監測加工載荷、熱效應、振動等關鍵參數,一旦異常及時發出預警並調整切削參數,避免加工品質缺陷和刀具損壞,確保加工穩定可靠。 - 數字化虛擬加工平台

將CAD/CAM/CAE/CAPP等技術集成到一個虛擬環境中,可在線完成工藝規劃、工藝仿真、加工編程、工序管理等全流程綜合數字化設計,大幅縮短了製造準備週期。

可以預見,未來的航太切削加工將向智能化、集成化、可視化和無人化方向發展,切削加工裝備的智能化水平將不斷提高,助力航太製造工藝邁向自動化和智能化新階段。